國內合成橡膠市場分析及展望

摘要:分析了世界合成橡膠的發展現狀、我國合成橡膠市場發展特點及影響市場價格走勢的因素,展望了未來國內合成橡膠市場的供需趨勢以及生產與市場需求的主要差距,提出了國內合成橡膠產品結構調整的建議。

關鍵詞:合成橡膠,供需,價格

1 世界合成橡膠市場概況

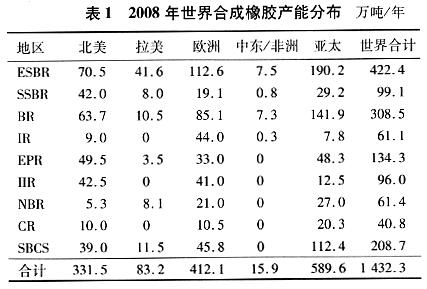

2008年底,世界合成橡膠(七大膠種及SBCs,不含膠乳,下同)的生產能力為1432萬噸/年,同比增長3.0%。當年新增產能主要來自亞太地區,主要是中國。

分膠種看,丁苯橡膠是世界合成橡膠第一大品種,產能為522萬噸/年,占合成橡膠總產能的36.4%,所占比例較2002年略有下降。產能位居第二至第四位的膠種分別為順丁橡膠308.5萬噸/年(占21.5%,較2002年減少3.5個百分點)、SBCs208.7萬噸/年(占14.6%,較2002年提高4個百分點)和乙丙橡膠131.8萬噸/年(占9.4%,較2002年略有提高)。

分地區看,亞太地區合成橡膠產能繼續穩居世界首位,擁有產能589.6萬噸/年(占世界總產能的41.2%,較2002年提高8.1個百分點);歐洲產能412.1萬噸/年(占28.8%,較2002年減少3.6個百分點);北美洲產能331.5萬噸/年(占23.1%,較2002年減少3.8個百分點);拉丁美洲、非洲和中東所占比例很小,合計產能僅97.3萬噸/年(占6.9%)。詳見表1。

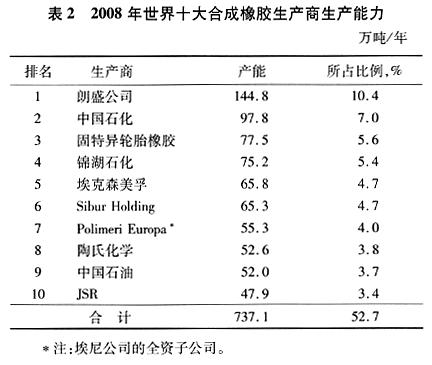

世界十大合成橡膠生產商依次為朗盛公司(按權益產能排位。僅考慮固體膠,不含特種橡膠和合成膠乳,下同)、中國石化集團公司、固特異輪胎橡膠公司、錦湖石化公司、埃克森美孚化工公司、SiburHolding公司(西伯利亞烏拉爾石油天然氣公司)、PolimeriEuropaS.p.A.、中國石油天然氣集團公司、陶氏化學公司和JSR公司(見表2)。

世界合成橡膠工業在經過多年的穩定增長后,2008年首次出現下滑,產量為1213.8萬噸,同比減少6.6%。金融危機的爆發,全球經濟的衰退,特別是發達國家汽車業陷入困境,使橡膠消費量減少。2008年世界合成橡膠消費量1157.1萬噸,同比減少6.9%。

2009年一季度后,世界經濟觸底回暖,美、歐等汽車市場有所恢復,但總體看,市場仍較疲弱。上半年,世界合成橡膠產量及消費量分別為573.4萬噸和545.8萬噸,同比分別減少16.1%和18.8%。從各地區看,2009年上半年,世界主要國家地區的合成橡膠供需與上年同期相比仍有所減少(但中國、印度消費量同比已為正增長),與2008年下半年相比,美、日、俄羅斯等部分國家地區的供需仍在減少。

2009年上半年,美國合成橡膠產量及消費量分別為89.3萬噸和67.5萬噸,同比分別減少29.9%和24.6%,環比分別減少14.1%和19.5%;日本分別為57.7萬噸和36.2萬噸,同比分別減少30.4%和38.1%,環比分別減少29.9%和34.4%;俄羅斯產量及消費量同比均減少30%左右,而環比則減少5.9%和3%。而韓國則有所不同,上半年產量同比僅減少0.9%,環比則提高了27.1%;同期消費量為10.5萬噸,同比減少42.1%,環比減少29.3%。韓國產量的增加主要用于出口。上半年,韓國合成橡膠出口量為49.4萬噸,同比增長13.2%,較2008年下半年大幅增長42.6%。

2 我國合成橡膠市場發展特點及影響市場價格的因素分析

2.1 我國合成橡膠市場發展特點

1)供需快速增長,產能、產量僅次于美國位居世界第二位,消費量高居世界第一

截至2008年底,我國合成橡膠總產能已達201.3萬噸/年,較2002年的112萬噸/年增加了89.3萬噸/年,年均增長8.7%,大大高于世界3%的平均增長率。2008年,我國合成橡膠產能增加40萬噸/年,超過日本(2008年為168萬噸/年),成為僅次子美國(316.5萬噸/年)的世界第二大國。同時,我國合成橡膠產量與日本基本持平,僅次于美國(231.4萬噸),與日本并列第二位。

2009年末,我國合成橡膠生產能力將達到250萬噸/年左右,仍居世界第二位。

同時,隨著國內汽車業的高速發展及輪胎、鞋等橡膠制品出口的快速增加,我國合成橡膠表觀消費量也快速增長。由2002年的161萬噸增加到2007年的275萬噸,年均增長11.3%。受需求拉動及能力增加影響,合成橡膠產量由2002年的100.9萬噸增加到2007年的163萬噸,年均增長10.1%。

2008年,受金融危機爆發的影響,雖然我國合成橡膠能力繼續增加,但產量僅小幅增加,而需求量則出現近年來的首次下降。2008年我國合成橡膠產量及表觀需求量分別為165萬噸和260萬噸,同比分別增長1%及減少5.5%。盡管需求出現下降,但2008年我國合成橡膠需求量仍高居世界第一位,遠高于居世界第二位的美國(173萬噸)和第三位的日本(114萬噸)。

2009年前三季度,雖然受世界經濟并未完全恢復的影響,我國輪胎及鞋等橡膠制品出口同比有所減少,對合成橡膠需求的拉動作用有所減弱;但受國內政策刺激、汽車持續熱銷(2009年1—10月我國汽車銷量1089萬輛,同比增長37%)等因素的影響,合成橡膠消費量大幅增加。2009年1—9月,我國合成橡膠消費量為237萬噸,同比增長11.7%。在需求的帶動下,合成橡膠產量及進口量也有所增加,2009年前三季度分別為140萬噸和103萬噸,同比分別增長8.5%和16.3%。

2)合成橡膠品種日益增加,但產品結構與世界平均水平相比還存在差距

截至2008年底,除異戊橡膠和鹵化丁基橡膠還沒有工業裝置外,其他品種我國都已實現工業化生產。

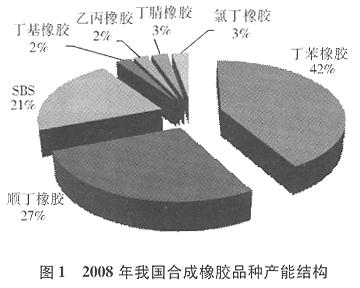

從產品結構看,我國合成橡膠中SBR、BR和SBCs所占比例較高(見圖1),均大大高于世界平均水平,而EPR、IIR和NBR等高附加值產品所占比例明顯小于世界平均水平。

到2009年底,我國SBCs能力將增加25萬噸/年,總能力達67.3萬噸/年,所占比例大幅提高到26.6%;丁苯橡膠增加16.5萬噸/年至100.7萬噸/年,所占比例略下降到39.8%;丁二烯橡膠僅增加2萬噸/年至57.3萬噸/年,所占比例大幅降至22.7%。此外,丁腈橡膠和氯丁橡膠的能力也有所增加,所占比例小幅提高。

3)合成橡膠供應主要集中在中國石化和中國石油兩大集團,但外資、民營企業也在不斷進入,競爭呈多元化趨勢

目前,國內合成橡膠生產能力主要集中在中國石化和中國石油兩大集團。2008年中國石化和中國石油產能分別為97.8萬噸/年和52.0萬噸/年,所占份額分別為48.6%和25.8%;外資企業(含臺資)產能為42萬噸/年,其他企業(含民營)為9.6萬噸/年,所占份額分別為20.9%和4.8%。

估計到2009年末,中國石化和中國石油的產能將分別達到114萬噸/年和74萬噸/年,所占份額分別為45%和29.4%;外資企業和其他企業的產能分別為52.0萬噸/年和12.6萬噸/年,所占份額分別為20.6%和5%。

目前,以國有控股企業為主體,臺資、民營和外資企業為補充的我國合成橡膠生產格局已經形成。未來幾年,隨著天津、福建、浙江等幾套裝置的建成,我國合成橡膠供應格局將進一步發生變化,民營企業所占份額將進一步提高。

4)需求的快速增長,使我國成為世界其他國家,尤其是周邊國家地區合成橡膠輸出的主要目標市場,韓國、美國最為明顯

近年來,我國汽車及輪胎等橡膠制品行業快速發展,橡膠消費量不斷提高。盡管國內合成橡膠產量連年增長,但仍不能滿足市場需求,進口量屢創歷史新高。2007年我國共進口合成橡膠141.2萬噸(含膠乳及其他橡膠),2002年以來年均增速為9.1%。

2008年受需求下降影響,我國合成橡膠進口出現大幅減少,共進口120.2萬噸,同比減少15%。從具體品種看,除乙丙、丁基和丁腈橡膠外,其他品種的進口量均較2007年出現明顯下降。2009年受需求恢復的影響,我國合成橡膠進口量快速增加,除SBCs、NBR和CB外,其他品種進口量均較2008年同期有所增長。

我國合成橡膠進口主要來自周邊的韓國、日本、中國臺灣省和俄羅斯。2008年從上述國家和地區共進口合成橡膠72.4萬噸,占國內進口總量的60.2%;雖然所占比例較2007年減少4個百分點,但2000年以來進口量卻仍以年均3.1%的速度增長。2009年1—9月,來自上述四個國家和地區的進口量為69.4萬噸,占國內進口總量的62.3%。

韓國連續第三年成為我國進口合成橡膠的第一大來源國。2008年從韓國進口合成橡膠24.8萬噸,占比20.6%;2009年1—9月為29.9萬噸,占比26.8%,較2008年提高6個百分點。進口品種以丁苯橡膠、順丁橡膠、SBCs為主。2002—2007年,韓國合成橡膠產能不斷增加,年均增速高達15.7%,同期產量也增加32.5萬噸,年均增長8.1%。而其消費量則一直維持在35萬噸左右,其供應量的增加幾乎全部用于出口。2002—2007年,韓國出口到我國的合成橡膠增量為17.3萬噸,占其產量增量的53.2%。

2008年,我國從美國進口合成橡膠17.3萬噸,占比14.4%,位居第二位;2009年1—9月進口量為13.2萬噸,占比11.9%。2000年以后,美國持續加大對我國的出口,2003—2008年我國從美國的進口增量為8.9萬噸,年均增速高達15.6%。但進口主要以丁基橡膠、乙丙橡膠等高附加值的品種為主。

日本對我國的出口增速相對較小,近年一直保持在15萬噸以下。中國臺灣省由于直接到大陸投資建廠,因此其對大陸的出口呈萎縮趨勢。俄羅斯對中國的出口近年也一直在18萬噸以下,變化不大。

5)下游行業外貿依存度高,不利于合成橡膠消費的穩定增長

經過多年的發展,我國已成為世界最大的合成橡膠消費國。但從下游橡膠加工行業情況看,輪胎、制鞋等行業的產品出口所占比例逐步增大,對外出口依存度較高。

2008年,我國輪胎產量約3.5億條,其中43%左右用于出口。2003—2008年,我國輪胎出口年均增速高達26.8%,大大高于輪胎產量16%的增速。同期,鞋的出口也快速增長,年均增速為10.1%,2008年出口量為81.2億雙,占全國總產量的80%以上。

由于出口過于依賴美、歐等傳統市場,2008年金融危機的爆發使得出口受到嚴重影響。2009年雖然歐美經濟有所恢復,但1—9月我國輪胎出口量為1.13億條,同比仍減少4.6%。

美國是我國汽車輪胎出口的最大市場。2008年出口到美國的輪胎數量為5558萬條,占我國輪胎出口總量的37.1%,較2003年的27。9%提高了9.2個百分點;2003—2008年年均增速高達34.2%。其中,2008年出口美國的小客車輪胎數量為4328萬條,占出口美國總量的77.8%。

2008年,我國鞋類產品出口美國創匯93.2億美元,占全國鞋類出口總額299.3億美元的31.1%;出口歐盟53.7億美元,占17.9%。

由于近年對美國出口的增加較快,在經濟不景氣的情況下,美國重新舉起了貿易保護主義大旗。2009年4月20日,美國鋼鐵工人聯合會(USW)向美國國際貿易委員會(ITC)提出對我國輸美消費輪胎實行配額限制的特別保障措施。盡管中國政府及相關部門幾經努力,但仍未能避免特保的征罰結果。9月11日,美國總統奧巴馬宣布,對從中國進口的所有小轎車和輕型卡車輪胎征收為期三年的懲罰性關稅,稅率第一年為35%,第二年為30%,第三年為25%,9月26日正式生效。

2009年1—9月,我國出口美國輪胎數量為4003萬條,同比減少7.1%。其中,小客車輪胎出口3285萬條,同比減少1.8%;客貨車輪胎出口718萬條,同比減少25.7%。小客車輪胎出口降幅較小的原因主要是2009年4月特保案立案后貿易商預期出口受限而提前出口較多。從未來情況看,美國是中國輪胎出口的主要國家,該措施的實施將對我國輪胎行業造成較大影響。

特保案也將對我國合成橡膠行業產生一定影響。因我國出口美國的輪胎98%以上為進料加工貿易,因此特保案的實行將主要影響到我國合成橡膠的進口量,而對國內合成橡膠生產不會造成太大影響。但由于需求有所減少,而國內合成橡膠供應又增加較多,因此預計特保案會對合成橡膠價格會產生一定的負面影響。

2.2 影響合成橡膠市場價格的因素分析

合成橡膠市場價格主要受供需基本面的影響,但原料成本、替代品天然橡膠價格以及原油等大宗商品價格走勢等也在不同階段對其產生影響。此外,從長期趨勢看,人民幣匯率等也對合成橡膠價格走勢產生一定影響。

1)供需基本面是影響價格的最主要因素

前幾年,隨著世界經濟的復蘇及國內經濟的快速發展,我國汽車工業高速發展,輪胎、鞋等橡膠制品出口也快速增加。在此帶動下,合成橡膠需求快速增長。而國內合成橡膠供應則相對滯后,供不應求,使合成橡膠市場價格大幅上漲。

而2008年三季度后期開始的全球金融危機,使需求急劇下滑,供過于求,裝置開工率大幅下降,價格也急轉直下。2009年二季度后,隨著需求的回升,合成橡膠價格也隨之回升。

以丁基橡膠為例,國內供需存在較大缺口,近年其年均價格持續上漲,由2006年的2.5萬元/噸左右上漲到2007年的3.085萬元/噸、2008年1—9月的5.55萬元/噸。而2008年四季度受金融危機影響,需求大幅下滑,其均價也大幅下降到2.23萬元/噸,12月價格最低時已低于1.5萬元/噸。而2009年一季度后期,需求的回升,又使得丁基橡膠價格提高到2009年9月的3.46萬元/噸。

2)原料成本,即主要原料丁二烯價格走勢也是影響價格的重要因素

丁二烯是合成橡膠的主要原料,其價格的漲跌對合成橡膠價格也有較大的影響。

2007—2008年,我國合成橡膠新增能力較多,如揚子金浦SBR、蘭化SBR、李長榮SBS、臺橡字部BR、普利司通SBR等相繼建成投產。而丁二烯新增能力則較少,僅有蘭化9萬噸/年裝置和揚子石化一套11萬噸/年裝置(但此裝置并未增加碳四原料,只是由原來外賣碳四改為自抽提)建成投產。丁二烯供應增加少于需求增長,使價格快速上漲。

同時,2008年國際原油價格的快速上漲,也助推了丁二烯價格的大幅攀升,合成橡膠受成本推動,也大幅上揚。

3)天然橡膠價格也對合成橡膠價格產生一定的引領作用

天然橡膠作為合成橡膠的替代品,二者價格互相關連和影響。一般情況下,天然橡膠價格高于合成橡膠。天然橡膠供需狀況、價格走勢也對合成橡膠價格產生一定的拉動作用。

2006年二季度,天然橡膠主產區(主要是東南亞的泰國、印尼和馬來西亞等)的氣候異常,天然橡膠產量出現旺季不旺的情況,供應嚴重不足,天然橡膠價格由4月初的2萬元/噸左右迅速攀升到6月初的2.8萬元/噸左右,由此帶動合成橡膠價格由1.5萬元/噸左右拉升到近2萬元/噸。

4)原油價格波動也是影響合成橡膠價格走勢的因素之一

國際原油價格的變化,除直接影響丁二烯等合成橡膠原料的成本外,它的大幅波動,也在心理上對市場交易產生影響,從而影響合成橡膠的價格走勢。

3 國內合成橡膠市場展望

3.1 供應預測

2008年是我國合成橡膠產能增長的高峰年,合成橡膠產能增加40萬噸/年,國內七大基本膠種及SBCs產能突破了200萬噸/年。

2009年,我國又將新增合成橡膠能力50萬噸/年,主要包括齊魯10萬噸/年ESBR、蘭州5萬噸/年NBR、獨山子18萬噸/年溶聚丁苯橡膠(其中SBS8萬噸/年)、惠州李長榮二期10萬噸/年SBS、山西大同3萬噸/年氯丁橡膠、巴陵公司SEBS擴建到2萬噸/年等。預計2009年末全國產能可能達250萬噸/年左右。

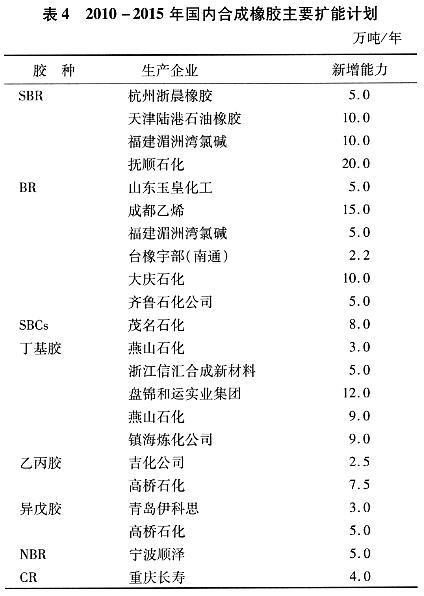

2010年以后,國內還將有一批合成橡膠裝置投產,預計國內部分品種產能將略有過剩。同時,民營企業將大量進入合成橡膠領域,市場競爭呈多元化態勢。預計2010年和2015年,我國合成橡膠產能將分別達到292萬噸/年和405萬噸/年左右。主要擴能計劃見表4。

3.2 需求預測

隨著國內經濟的發展,合成橡膠在汽車、輪胎、力車胎、管帶等領域的消費將繼續快速增長。其中汽車工業是帶動合成橡膠需求增長的主要動力。

據國家信息中心研究結果,從長期發展看,未來我國汽車工業仍將保持穩步快速發展。其他先導國家的發展歷史表明:乘用車市場經過5年左右高速增長的孕育期之后,將逐漸步人一個較穩定的、較長期的、快速增長的普及期。從中國近幾年的發展態勢來看,初步判斷中國乘用車市場已逐步進入快速增長的普及期。

預計未來我國汽車需求仍將保持較快增長。2010年和2015年,我國的汽車總需求將分別達1500萬輛和2100萬輛左右。2010年中國汽車保有量將超過7500萬輛,2015年保有量將接近1.45億輛。

除滿足國內汽車業需要外,我國輪胎還大量出口美、歐等傳統汽車市場。盡管美國輪胎特保案會對我國輪胎出口造成一定的影響,但隨著世界經濟的恢復,以及輪胎行業對其他新興市場的不斷開拓,預計“十二五”期間,我國輪胎出口仍將對國內合成橡膠的需求增長具有一定的拉動作用。

從制鞋領域來看,經過幾年的快速發展,我國已成為世界鞋業生產及出口大國。但根據行業發展規律,經過十多年的發展,制鞋行業的產業轉移不可避免,我國制鞋業正在或將向越南、印度等周邊勞動力成本更低的其他國家、或國內中西部等欠發達地區轉移。同時,反傾銷以及提高技術標準等貿易保護主義等也將使得我國制鞋業增速下降。預計未來幾年我國制鞋業將由快速增長轉為穩步發展階段。此外,制鞋業對合成橡膠的需求還受到制鞋業產品結構調整、其他原料替代等影響,合成橡膠在制鞋業的需求增速將下降。

但在國內加大基礎設施投資力度的背景下,公路、鐵路、房地產等行業均將快速發展,合成橡膠在這些領域的用量將有所增長。

預計到2010年和2015年,我國合成橡膠的需求量將分別達到340萬噸和445萬噸左右。預計2008—2015年我國合成橡膠需求年均增速在8%左右。2015年我國丁苯橡膠、丁二烯橡膠和SBCs三個品種的需求量將分別達到150萬噸、106萬噸和82萬噸。

3.3 供需平衡預測

2015年,我國合成橡膠供需基本平衡,但各品種發展不均衡。從產能看,SBR、SBCs、BR基本處于供需平衡,BR由2010年的缺口較大轉為供需基本平衡;CR供應大于需求;其他品種供應仍存在不同程度的供應缺口,但NBB、丁基膠和乙丙膠的缺口將較2010年大大縮小。

同時,值得注意的是,目前我國每年進口合成橡膠仍在百萬噸以上,未來進口產品仍將占據部分國內市場,國產合成橡膠產品的市場競爭和預期收益的壓力將加大。

4 國內合成橡膠生產與市場需求的主要差距

經過近年的發展,我國合成橡膠供應與需求均快速增長。但生產供應與市場需求之間仍存在差距。這主要表現在品種、牌號等方面。但未來兩年,隨著新增能力的建成投產,我國合成橡膠生產與需求的差距將有所縮小。

4.1 生產品種不能滿足市場需求,個別品種未有生產,部分品種自給率較低

近年汽車工業的發展及輪胎出口的快速增加,使得SBR、BR、IIWHIIR等產品的需求快速增長。尤其是鹵化丁基橡膠,作為無內胎輪胎的重要膠種,需求量快速增加。但截至目前,我國鹵化丁基橡膠還不能工業化生產,燕山石化鹵化丁基橡膠裝置預計要到2010年上半年才能建成。

我國是天然橡膠的消費大國,但受地理環境的限制,天然橡膠產量不可能大幅增加,天然橡膠消費自給率不足30%,對進口的依賴性過大。異戊橡膠作為與天然橡膠性能最為接近的合成橡膠品種,在我國也還未有工業化生產裝置。預計2010年青島伊科思新材料股份有限公司將有一套3萬噸/年的異戊橡膠裝置建成。

乙丙橡膠主要用于汽車密封條,也是隨著汽車工業的發展而市場需求增長較快的品種。但截至目前,我國只有吉林石化建有4.5萬噸/年的生產裝置,2008年產量在2萬噸左右。2008年我國乙丙橡膠的自給率僅為13%。未來幾年我國高橋石化也將建成7.5萬噸/年的乙丙橡膠生產裝置。屆時,我國乙丙橡膠的自給率將有所提高。

普通丁基橡膠國內有燕山石化4.5萬噸/年生產裝置,2008年產量4.4萬噸,而國內消費量為10.55萬噸,自給率僅為41.7%。

此外,丁腈橡膠的自給率也較低。2008年國內產量和消費量分別為4.2萬噸和13.9萬噸,自給率僅為30%。

4.2 已生產品種的牌號較少,不能滿足市場需求,個別品種自給率下降

隨著近年新增能力的不斷投放,我國SBR等產品的產量不斷增加,國內自給率也有所提高。2008年我國丁苯橡膠的產量及表觀消費量為71.9萬噸和89.9萬噸,自給率達80.1%,較2003年的68.2%提高了11.9個百分點。

但從SBR生產來看,雖然自給率有所提高,但高性能輪胎所需求的SSBR、高結苯SBR等產品的產量還較低,不能滿足市場需求。

丁二烯橡膠也是輪胎、制鞋業應用較多的品種。但由于前幾年我國丁二烯橡膠產品品種單一,全行業幾乎全部生產鎳系高順BR9000,因此隨著低順膠及高性能輪胎所需品種需求的增加,丁二烯橡膠自給率由2000年的94.6%下降到2007年的69.8%,而隨著2006年8月高橋石化10萬噸/年鋰系合成橡膠裝置中低順膠的投產,加之2008年需求的下降,2008年丁二烯橡膠自給率較2007年又略有提高,為74.5%。

4.3 引進技術水平較差,產品檔次低,不能滿足市場需求

我國引進的乙丙橡膠及溶聚丁苯橡膠生產線,雖然填補了合成橡膠生產空白,但由于引進的生產線不屬世界先進生產技術水平,因此所生產出的產品在牌號、質量穩定性等方面與市場需求仍存在較大差距。如目前國內汽車密封條生產所需要的乙丙橡膠牌號多為進口產品,ABS樹脂生產中所需要的部分低順膠牌號也需要進口來滿足。

5 對國內合成橡膠產品結構調整的建議

5.1 加快建設鹵化丁基橡膠、異戊橡膠裝置,盡快生產出市場需要的產品

2010年上半年燕山石化3萬噸/年鹵化丁基橡膠、青島伊科思3萬噸/年異戊膠裝置即將建成。屆時我國合成橡膠七大基本膠種將全部實現工業化生產,合成橡膠的自給率將進一步提高。但由于兩裝置工業化生產技術并不十分成熟,因此要生產出符合市場需求的產品還須加強攻關。

5.2 加強乙丙橡膠和溶聚丁苯橡膠的技術攻關,在產量增加的同時提高產品質量,滿足市場需求

在現有裝置能力的基礎上,2009年9月獨山子石化建成18萬噸/年的多功能橡膠裝置,高橋石化也將建設7.5萬噸/年的乙丙橡膠裝置。隨著能力的增加,建議加強引進技術的消化吸收和聯合攻關,提高產品應用的研發力度,滿足市場需求。

5.3 適度發展稀土順丁橡膠,滿足市場需求

由于稀土/頃丁橡膠產品在輪胎中的應用性能優于傳統的鈷系、鎳系等產品,發展較快。但我國鎳系產品經過多年的發展,產品質量較高,在輪胎中應用也較好,因此,在鎳系橡膠的基礎上可適度發展稀土順丁橡膠。

目前,長春應化所與中國石油獨山子石化合作進行了開發,并對獨山子石化一條鎳系順丁橡膠生產線進行改造,生產稀土順丁橡膠。未來幾年,稀土順丁橡膠在丁二烯橡膠中所占比例將有所提高。

5.4 控制SBS產能建設,適度加大SIS、SEPS等產品的生產

近年來,我國SBS產能建設力度較大,供應量快速增長。但隨著制鞋行業產業轉移的不斷進行,SBS在制鞋業的需求增速將下降,雖然其在瀝青改性、粘合劑等領域的應用比例不斷提高,但制鞋仍是其最大的消費領域,SBS總體需求增速將有所減緩。因此建議適度控制SBS新增能力建設,并在現有SBS生產中加大瀝青改性、粘合劑、塑料改性等品種的產量。此外,還可根據市場需要提高SIS、SEPS等的市場供應量。

5.5 加強丁苯橡膠產品牌號的研發,適應市場需求

丁苯橡膠是國內消費量最大的膠種,產品牌號相對也較多。經過多年的發展,我國ESBR產品質量也較高,但產品多樣性方面仍與國際先進水平存在較大差距。丁苯橡膠的研發,應以開發不同產品來滿足不同用戶為目標。

來源:《當代石油石化》

轉自:橡膠技術網,橡膠行業門戶網站!

- 廣饒縣滬深上市獎勵1000萬,金宇輪胎、貝斯特化工成為備選!2021-04-09 11:04:30

- 建陽龍翔科技承接的中科院輪胎成型機項目,取得階段性成功2021-04-09 11:04:48

- 世界橡機排名公布,中國企業上榜13家2021-04-09 11:04:20

- 新研究指出 汽車內積聚的化學物質令人擔憂2021-03-04 12:03:43

- 泰國橡膠樹落葉病覆蓋面積超89萬萊2021-03-01 11:03:03

- 2020年合成橡膠行業進出口數據詳解2021-01-28 05:01:50

- 特種橡膠下游春節放假情況調研及分析(2021年)2021-01-27 12:01:17